Wer sich über den fehlenden Baufortschritt der vergangenen Monate wundert, hier ist die Erklärung dazu:

Kein Flugzeugbauprojekt verläuft ohne Rückschlage. Schon gar nicht ein Projekt bei welchem manche Details zuerst entwickelt werden müssen bevor sie gebaut werden können. Ein solches Detail beansprucht gerade sehr viel Aufwand und Zeit:

Durch die Modifikation des Rumpfhecks von der Original-Metallkonstruktion zu einer durchgehenden Holzstruktur muss auch die Befestigung der Seitenflosse angepasst werden. Zuerst wurden dazu die Kräfte der Seitenflosse auf die Rumpfstruktur in einer Studie von Jürg Müller (Aerodynamics RUAG Aerospace) quantifiziert. Die Werte fielen dabei respektabel hoch aus, die Einleitung der Kräfte in den Rumpf wurde zur Herausforderung.

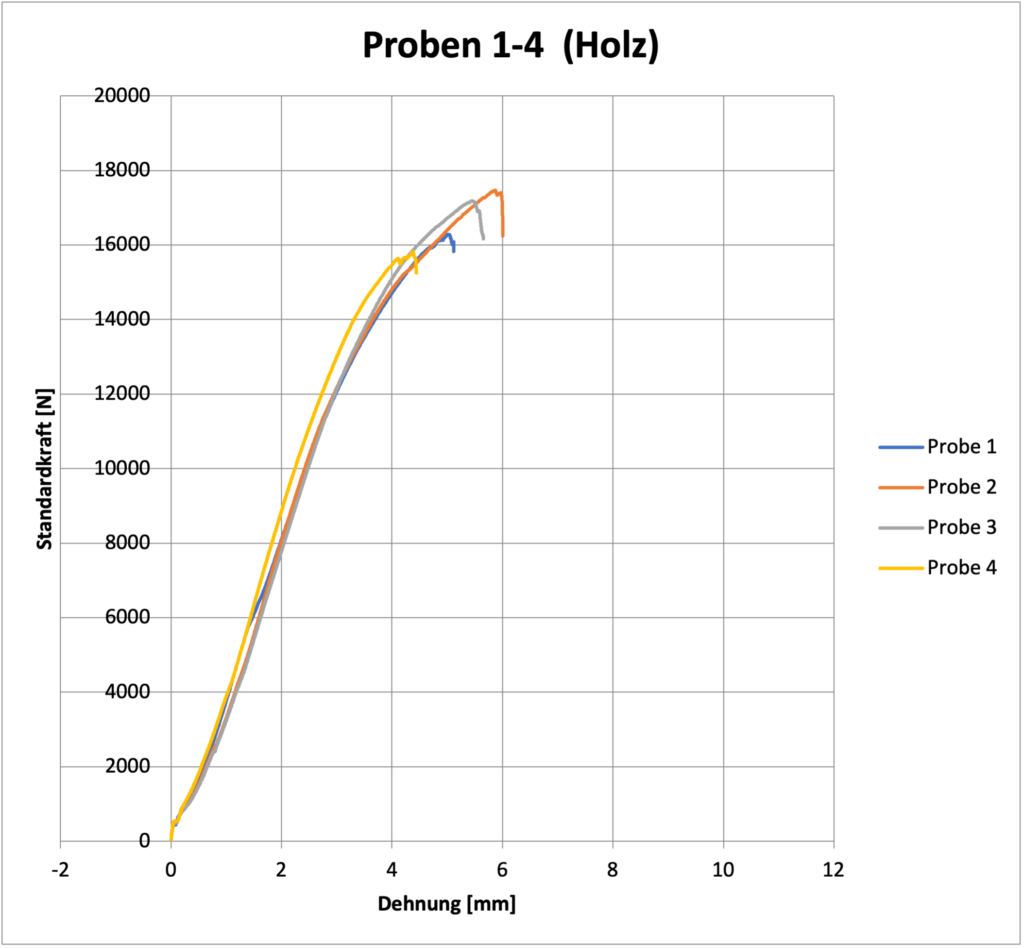

Unter der Anleitung von Stefan Bräutigam (Structural Engineer) wurde die Konstruktion neu ausgelegt, sodass die Festigkeit des Holzes ausreicht um die Kräfte aufzunehmen. Berechnungen alleine dazu genügten nicht. Es waren Zugproben notwendig um zu vergewissern dass die Verschraubung im Holz auch die Kräfte aufnehmen kann. Dazu wurden insgesamt 27 Zugproben an der Technischen Hochschule Windisch bis zum Bruch belastet.

Mit diesen Angaben konnten dann die Berechnungen unter der kompromisslosen Kontrolle von Stefan Bräutigam durchgeführt und in einem 23-seitigen Statement festgehalten werden.